다국적 Tier 1 자동차 부품 제조업체에 문제가있었습니다. 압출 부식 방지 코팅으로 단일 벽 액체 연료 튜브를 만듭니다. 완성 된 튜빙은 압축 피팅이 튜브 위에 만들어지는 다양한 자동차 응용 분야에서 사용되며 밀봉 된 연결을 끊을 수있는 누출 경로를 피하기 위해 완벽하게 매끄러운 표면 처리가 필요합니다. 압출기에 미립자가 쌓이면 압출기를 통과 할 때 튜브 표면에 흠집이나 홈이 생길 수 있습니다. 결함은 자동차 OEM 고객이 견딜 수 없었습니다.

문제

단일 벽 튜브는 다른 플랜트에서 형성 및 용접되어 대형 코일 형식으로 코팅 플랜트로 이송됩니다. 코일 튜브는 튜브에 얇은 플라스틱 코팅을 적용하는 코팅 압출기에 공급된다. 제조업체는 너비 또는 깊이가 0.015 mm 이상인 흠집이 있는지 코팅 된 튜브를 모니터링해야했습니다. 압출 표면에 흠집이 있고 튜브에 압력 맞춤 구성 요소가 적용된 경우 누출 경로가 발생할 수 있습니다. 흠집이 튜브 주변 어디에서나 발생할 수 있기 때문에 표면을 360 도로 검사해야했습니다.

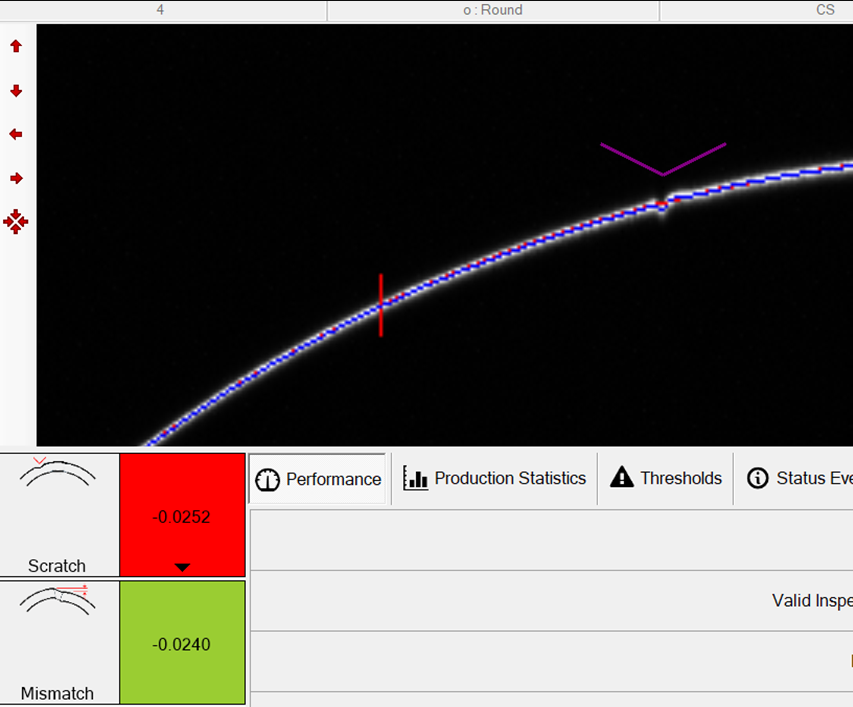

결함이 강조된 표면 검사의 일부를 보여주는 스크린 샷

해결책

기존의 영역 스캔 카메라는 코팅 표면의 대비 차이에 의존하기 때문에 평범한 결과로 압출 표면을 검사하는 데 사용되었습니다. 종종 어두운 재료에는 정확한 정확도로 흠집을 감지하기에 대비가 충분하지 않습니다. 이 문제를 해결하기 위해 고객은 Xiris 레이저 삼각 측량 검사 시스템을 사용하여 튜브 코팅 표면의 고해상도 프로파일을 얻었습니다. 전체 튜브 표면을 검사하기 위해 튜브 주위에 4 개의 센서 헤드를 배치했습니다. Xiris는 특수한 스크래치 감지 알고리즘을 개발하여 튜브의 모든 방향에 나타날 수있는 현지화 된 스크래치를 감지했습니다. 스크래치가 감지되면 생산 라인이 작동하여 튜브의 결함 부분을 자동으로 잘라내어 배출 할 수 있습니다. 그런 다음 모든 생산 직원에 대한 원격 감독 정보 패널에서 결함의 위치와 유형을 기록하고 모니터링했습니다.

결과

검사 장치는 매우 빠르게 설치 및 시운전되었습니다. 장비를 올바르게 검증하기 위해 다양한 종류의 스크래치 결함을 수동으로 생성하고 발견 할 수 있는지 결정하여 생산 테스트를 수행했습니다. 생성 된 모든 결함은 검증 단계에서 시스템에 의해 강력하게 발견되어 생산에 들어갔습니다. 시스템을 얼마 동안 실행 한 후 고객은 제품의 흠집을 안정적으로 감지 할 수있어 매우 기뻤으며, 두 번째 라인에 대한 검사 시스템을 주문하기로 결정했습니다.